معرفی و کاربرد سایندههای الماسی

الماس مادهای با بالاترین سختی در طبیعت است. این ماده سختی، رسانایی حرارتی و مقاومت سایشی بسیار بالایی دارد، بنابراین به طور گسترده در صنعت ساینده مورد استفاده قرار میگیرد. با توسعه فناوری صنعتی،سایندههای الماساز الماسهای طبیعی سنتی به الماسهای مصنوعی مختلف و مواد کامپوزیتی کاربردی توسعه یافتهاند و به بخش مهمی از حوزه مواد فوق سخت تبدیل شدهاند و به طور گسترده در بسیاری از صنایع با دقت بالا مانند پردازش مکانیکی، الکترونیک، اپتیک و انرژیهای نو مورد استفاده قرار میگیرند.

Ⅰ. معرفی اولیه سایندههای الماسی

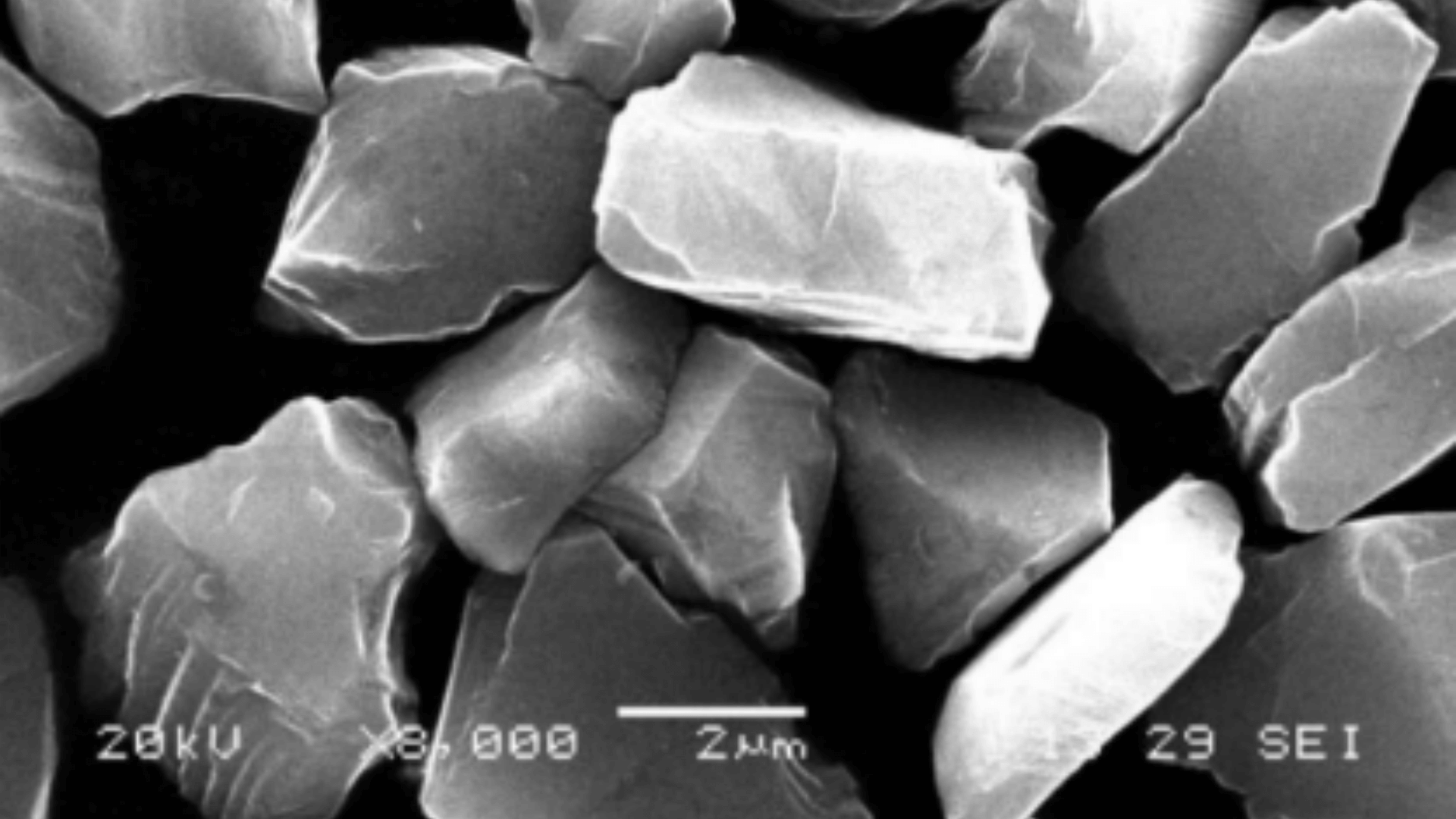

سایندههای الماسی هستندمواد پودری یا دانهای با خرد کردن، غربالگری و خالصسازی الماسهای طبیعی یا الماسهای مصنوعی ساخته میشود. سختی موس آن به سطح 10 میرسد که بالاترین میزان ساینده شناخته شده است. در مقایسه با سایندههای سنتی مانند اکسید آلومینیوم و کاربید سیلیکون، سایندههای الماس قابلیت برش و مقاومت در برابر سایش بالاتری دارند و میتوانند مواد با سختی بالا را با راندمان بالا و آسیب کم، ساییده و صیقل دهند.

سایندههای الماس عمدتاً شامل اشکال زیر هستند:

میکروپودر الماساندازه ذرات از دهها میکرون تا نانومتر متغیر است و برای فرآیندهای مختلف پولیش با دقت بالا مناسب است.

چرخ سنگزنی الماس / سر سنگزنی: برای سنگ زنی و شکل دادن به مواد سخت استفاده می شود.

تیغه اره/ مته الماسه: برای برش و سوراخکاری موادی مانند سنگ، سرامیک، شیشه و غیره استفاده میشود.

مایع سنگ زنی الماس/خمیر صیقل دهنده: به طور گسترده در پردازش فوق دقیق در صنایع الکترونیک، اپتیک، قالب سازی و سایر صنایع استفاده می شود.

مواد الماس کامپوزیت (PCD/PCBN): الماس را با ماتریس فلزی یا سرامیکی ترکیب میکند تا یک ماده ابزار کامپوزیتی با چقرمگی و مقاومت در برابر سایش تشکیل دهد.

Ⅱ. زمینههای کاربرد سایندههای الماسی

۱. پردازش مکانیکی

سایندههای الماس به طور گسترده در شکلدهی و سنگزنی مواد با سختی بالا مانند کاربید سیمانی، سرامیک، کاربید سیلیکون، شیشه، فریت و غیره استفاده میشوند. استفاده از چرخهای سنگزنی الماس برای پردازش نه تنها میتواند راندمان پردازش و کیفیت سطح را به میزان قابل توجهی بهبود بخشد، بلکه عمر ابزار را افزایش داده و دفعات تعویض ابزار را کاهش میدهد. این امر به ویژه برای فرآیندهای تولید انبوه، خودکار و با دقت بالا مناسب است.

۲. صنایع الکترونیک و نیمههادیها

در طول پردازش موادی مانند ویفرهای سیلیکونی، زیرلایههای یاقوت کبود، تراشههای کاربید سیلیکون، شیشههای اپتوالکترونیکی و غیره، ارههای سیمی الماسی، سیالات سنگزنی و خمیرهای صیقلدهنده، مواد مصرفی کلیدی هستند. سایندههای الماسی میتوانند به صافی و زبری در سطح زیر میکرون یا حتی نانومتر دست یابند. آنها به طور گسترده در پیوندهای کلیدی مانند خرد کردن تراشه، سنگزنی ویفر و صیقل دادن با ماسک نوری استفاده میشوند. آنها عامل مهمی در تضمین عملکرد و بازده بالای محصولات الکترونیکی هستند.

۳. پردازش نوری

پودر الماس به طور گسترده در صیقل دادن شیشههای اپتیکی، پنجرههای لیزری، لنزهای یاقوت کبود و سایر اجزا استفاده میشود. نیروی برش عالی و پایداری شیمیایی آن میتواند به طور موثری کیفیت پردازش آینه را بهبود بخشد و به زبری سطح Ra کمتر از 10 نانومتر دست یابد. این ماده برای دستیابی به سطوح فوق صاف و انتقال نور بالا مهم است.

۴. ساخت و ساز و فرآوری سنگ

تیغههای اره الماسی، متهها، سیمهای برش و غیره به طور گسترده در فرآوری مصالح ساختمانی مانند گرانیت، سنگ مرمر و بتن استفاده میشوند. در مقایسه با ابزارهای سنتی، ابزارهای الماسی از نظر سرعت برش، طول عمر و کیفیت برش برتر هستند و به ویژه برای فرآوری کارآمد مصالح ساختمانی با استحکام و چگالی بالا مناسب هستند.

۵. انرژیهای نو و هوافضا

با توسعه فناوری انرژی جدید، تقاضا برای سایندههای الماسی در پردازش قطعات قطب باتری لیتیومی، دیافراگمهای سرامیکی، قطعات خودروهای الکتریکی و غیره به سرعت در حال افزایش است. در زمینه هوافضا، از ابزارهای الماسی برای ماشینکاری دقیق اجزای انتهای داغ موتور، قطعات سازهای کامپوزیتی و غیره استفاده میشود که قابلیت اطمینان و دوام محصولات را بهبود میبخشد.

III. نتیجهگیری

سایندههای الماس، به عنوان یک ماده اساسی مهم برای تولید صنعتی مدرن، به دلیل خواص فیزیکی عالی و کاربرد گستردهشان، به طور فزایندهای توسط سناریوهای ماشینکاری با دقت بالا مورد استفاده قرار میگیرند. در آینده، با پیشرفت مداوم علم مواد و فناوری تولید، سایندههای الماس در جهتی دقیقتر، هوشمندتر و سازگار با محیط زیست توسعه خواهند یافت و به صنعت تولید پیشرفته کمک میکنند تا به سطح بالاتری برسد.